|

ヤマモトの作るゴムに表面加工をすることで抵抗力を軽減させる研究について「研究1」で少しお話ししましたが、この特殊技術を応用して、着心地の良いゴムを作る研究が始まっています。

ヤマモトのS.C.S.という加工技術がありますが、これはゴム表面に水になじむ機能(=親水性)と水をはじく機能(=撥水性)の2つを持たせる加工です。簡単に言えば、陸上では水をはじき、水中に入れば水を取り込み一体化するというものです。

|

|

| この技術を施したゴムで作ったウェットスーツは、フリーダイビングやトライアスロンのメダリストを含むトップアスリートの大半の方に使用されています。 |

これまでS.C.S.の加工は表面が平らなゴムにしか施すことが出来ませんでしたが、技術や機械の進歩もあり、表面に凹凸のあるゴムにも施すことに成功しました。その技術は開発コード「AFS」が名づけられました。

|

|

|

新技術によって何が生まれたのか?

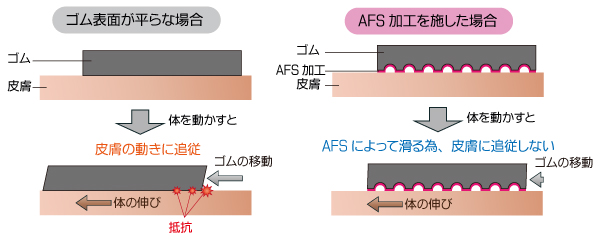

これまでの表面が平らなゴムでは、皮膚との間で摩擦が大きく、着脱しにくいため、昔では洗剤などを使って滑りをよくして着用することもありましたが、AFSを内側にした場合(=皮膚側)、水や潤滑剤が無くてもスムーズに着脱することが可能になりました。

|

|

また、近年マリンスポーツで一般の方が着用されるウェットスーツでは、皮膚との摩擦を小さくするために内側にナイロンなどの繊維を貼り付けられています。

しかし、繊維を内側にした場合、最初は良くても、休憩するために船や沖に上がり、一旦脱ぎ、再び着水するためにまたそのウェットスーツを着用した時、繊維が濡れたままで、非常に着心地の悪さを感じてしまいます。 |

|

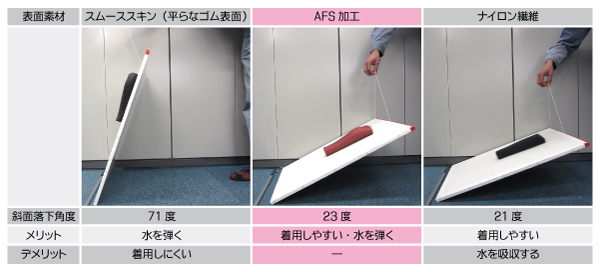

一般的な紙を引いたボードの上に表面が平らなゴム、表面にナイロン繊維を貼ったゴム、表面にAFS加工をしたゴムを置き、ボードを徐々に傾けて坂状にする簡易的な実験をしても一目瞭然でした。

表面が平らなゴムは斜度71度になるまで滑り落ちず、ナイロン繊維のものは21度、AFSは23度で滑り落ちました。つまり、AFSは一般的に使われているナイロン繊維の表面と同じくらい摩擦が小さいのです。にも関わらず、ナイロンなどの繊維のように水を吸わないという優れた加工技術ということが分かります。 |

|

さらにゴム表面が凹凸である利点は、へこんだ部分と皮膚との間に空気のスポットが出来ることです。それは温度調整がしやすいというメリットへも繋がります。

ヒトの皮膚というものは非常に柔軟で3次元に自由に伸び縮みをします。薄くて伸縮性のある素材であれば、違和感なく体を動かすこともできます。そのような肌着をみなさんも着用されたことはあるかと思います。

しかし、ある程度の厚みのある素材で3次元の伸縮性を実現するのは、非常に難しい部分はあります。ウェットスーツ素材は保温性が求められ、厚みが必要になりますが、AFSでは、数多くの空気のスポットが出来ることで、皮膚の可動に合わせて、ゴムの可動が最小限で済むことになり、皮膚へのストレスも軽減されます。 |

この加工技術をさらに高めていく研究開発することで、多くの方がウェットスーツを着易くなり、空前絶後のマリンスポーツブームが来るかもしれませんね!

|

|